WYTYCZNE DOBORU NARZĘDZI ŚCIERNYCH

Warunkiem sukcesu procesu szlifowania jest właściwy dobór narzędzia ściernego tak, aby skutecznie realizowało postawione przed nim zadanie technologiczne.

Poniżej przedstawione zostaną najbardziej typowe reguły doboru charakterystyki narzędzia ściernego w zależności od:

1) Materiału ściernego:

– do szlifowania stali i żeliwa ciągliwego stosować elektrokorund.

– do węglików spiekanych, żeliwa kruchego, betonu, metali nieżelaznych, gumy, materiałów ceramicznych stosować węglik krzemu.

– w ciężkich warunkach obróbki zgrubnej stosuje się elektrokorund zwykły (95A), elektrokorund cyrkonowy (ZrA) oraz węglik krzemu czarny (98C).

– do szlifowania wykańczającego stali i stali hartowanych stosuje się elektrokorund szlachetny (99A).

– do szlifowania wykańczającego węglików spiekanych i materiałów ceramicznych stosuje się węglik krzemu zielony (99C).

– do szlifowania bardzo twardych materiałów stosować diament lub borazon

2) Wielkości ziarna:

– ziarno grube stosować do szlifowania materiałów miękkich i ciągliwych. W operacjach cięcia i operacjach szybkiego usuwania dużych naddatków, dużych głębokości skrawania oraz wykańczania powierzchni o dużej chropowatości. Ziarno grube stosowane jest również w przypadku dużej powierzchni kontaktu ściernicy z materiałem obrabianym.

– ziarno drobne stosować do szlifowania materiałów twardych i kruchych oraz do operacji dokładnego wykończenia powierzchni o małej chropowatości. Ziarno drobne stosuje się również w przypadku niewielkiej powierzchni styku ściernicy z materiałem obrabianym.

3) Twardości ściernicy:

– ściernice twarde stosować do szlifowania materiałów miękkich. Do operacji obróbki zgrubnej i ręcznej, a także tam, gdzie powierzchnia styku ściernicy z materiałem obrabianym jest mała. Ściernice o wyższym stopniu twardości stosuje się na szlifierkach o większej mocy.

– ściernice miękkie stosować do szlifowania twardych materiałów, w operacjach o dużej powierzchni styku ściernicy z materiałem obrabianym.

4) Struktury ściernicy:

– ściernice o strukturze zwartej stosować przy małych powierzchniach styku ściernicy z obrabianym materiałem.

– ściernice o strukturze otwartej stosować w celu podniesienia wydajności szlifowania i w operacjach tzw. „chłodnego szlifowania”.

– ściernice o strukturze wielkoporowej przy szlifowaniu materiałów miękkich i plastycznych (aluminium, guma).

5) Rodzaju spoiwa:

– spoiwo ceramiczne stosować do szlifowania precyzyjnego.

– spoiwo żywiczne stosować do obróbki zgrubnej i cięcia. W niektórych przypadkach odpowiednio dobrane spoiwo żywiczne pozwala na dokładne wykończenie powierzchni.

– spoiwo poliuretanowe stosować do bardzo dokładnej końcowej powierzchni (szlifowanie fine, ultra fine, satynowanie, polerowanie i mazerowanie)

6) Roboczej prędkości ściernicy:

– dla ściernic ze spoiwem ceramicznym standardowa prędkość robocza to 35m/s, 40m/s i 45m/s w zależności od granulacji i stopnia twardości.

– dla ściernic ze spoiwem żywicznym prędkość standardowa wynosi 50 i 63m/s.

– w zależności od rodzaju spoiwa i dodatkowego zbrojenia ściernicy, prędkości podwyższone mogą wynosić 50 i 63m/s dla spoiw ceramicznych oraz 80 i 100 m/s dla spoiw żywicznych. Podwyższone prędkości robocze ściernicy, powodują wzrost jej „twardości dynamicznej” co zwiększa gładkość szlifowanej powierzchni.

NIE WOLNO JEDNAK PRZEKRACZAĆ DOPUSZCZALNEJ PRĘDKOŚCI PRACY PODANEJ NA ŚCIERNICY.

W przypadku dodatkowych pytań dotyczących odpowiedniego doboru narzędzi ściernych prosimy o kontakt z naszym Działem Handlowym.

TYPOWE PRZYKŁADY DOBORU NARZĘDZI ŚCIERNYCH:

Materiał lubprzedmiot szlifowany |

Rodzajobróbki |

Rodzaj i gatunek

|

Nr. wielm. ziarna

|

Twardość |

Nr struktury |

| 1 | 2 | 3 | 4 | 5 | 6 |

| Aluminium | szlifowanie na okrągło | 98C | 46 – 60 | J – K | 6 – 7 |

| szlifowanie wewnętrzne | 98C | 46 – 60 | J – K | 6 – 7 | |

| szlifowanie płaszczyzn | 98C | 36 – 60 | H – J | 6 – 7 | |

| Brąz miękki | szlifowanie na okrągło | 98C | 46 – 60 | J | 6 – 7 |

| szlifowanie płaszczyzn | 98C | 36 – 46 | J | 6 | |

| Brąz twardy Granit |

szlifowanie na okrągło | 97A | 60 | L | 7 |

| szlifowanie płaszczyzn | 97A 98C |

46 | J | 6 | |

| szlifowanie płaszczyzn | 98C | 24 – 320 | K – N | 5 – 9 | |

| Guma miękka Guma twarda |

szlifowanie wałków | 98C | 36 | J – K | 5 – 6 |

| szlifowanie wałków | 98C | 40 | J – K | 6 – 7 | |

| Miedź | szlifowanie wałków | 98C | 46 – 60 | J – L | 6 – 7 |

| szlifowanie płaszczyzn | 98C | 24 – 36 | I – J | 5 – 6 | |

| Mosiądz | szlifowanie wałków | 98C | 46 – 60 | K | 6 – 7 |

| szlifowanie płaszczyzn | 98C | 24 – 36 | H – J | 5 – 6 | |

| Porcelana | szlifowanie wałków i płaszczyzn | 99C | 46 – 60 | J – K | 6 – 8 |

| Stal miękka | szlifowanie wałków | 95A | 46 – 60 | L – M | 6 – 7 |

| szlifowanie otworów | 99A | 60 – 80 | K – M | 7 – 8 | |

| szlifowanie płaszczyzn | 99A | 36 – 60 | J – K | 5 – 7 | |

| Stal hartowana | szlifowanie wałków | 97A | 46 – 60 | K – L | 6 – 7 |

| szlifowanie otworów | 99A | 46 – 80 | J – M | 6 – 8 | |

| szlifowanie płaszczyzn | 99A | 54 – 60 | H – K | 6 – 7 | |

| Stal szybkotnąca | szlifowanie wałków | 99A 98A |

60 – 80 | J – L | 6 – 8 |

| szlifowanie otworów | 99A | 60 – 80 | J – K | 6 – 8 | |

| szlifowanie płaszczyzn | 99A | 46 – 60 | H – J | 6 – 7 | |

| Stal nierdzewna | szlifowanie wałków | CrA | 46 – 60 | L | 6 – 7 |

| szlifowanie otworów | 99C | 46 – 60 | K | 6 – 7 | |

| szlifowanie płaszczyzn | 99C | 36 – 54 | H – J | 5 – 7 | |

| Szkło | szlifowanie krawędzi | 99A | 80 – 120 | N – P | 8 |

| Węgliki spiekane | ostrzenie | 98C | 60 – 100 | H – K | 7 – 8 |

| szlifowanie wałków i otworów | 99C | 60 – 100 | H – K | 7 – 8 | |

| Żeliwo szare | szlifowanie zgrubne | 95A 98C |

20 – 30 | N – P | 5 – 6 |

| szlifowanie wykańczające | 98C | 46 – 60 | J – L | 6 – 7 | |

| Żeliwo twarde | szlifowanie wstępne | 97A 98C |

24 – 36 | M – O | 5 – 6 |

| szlifowanie wykańczające | 97C 98C |

46 – 60 | I – K | 6 – 7 |

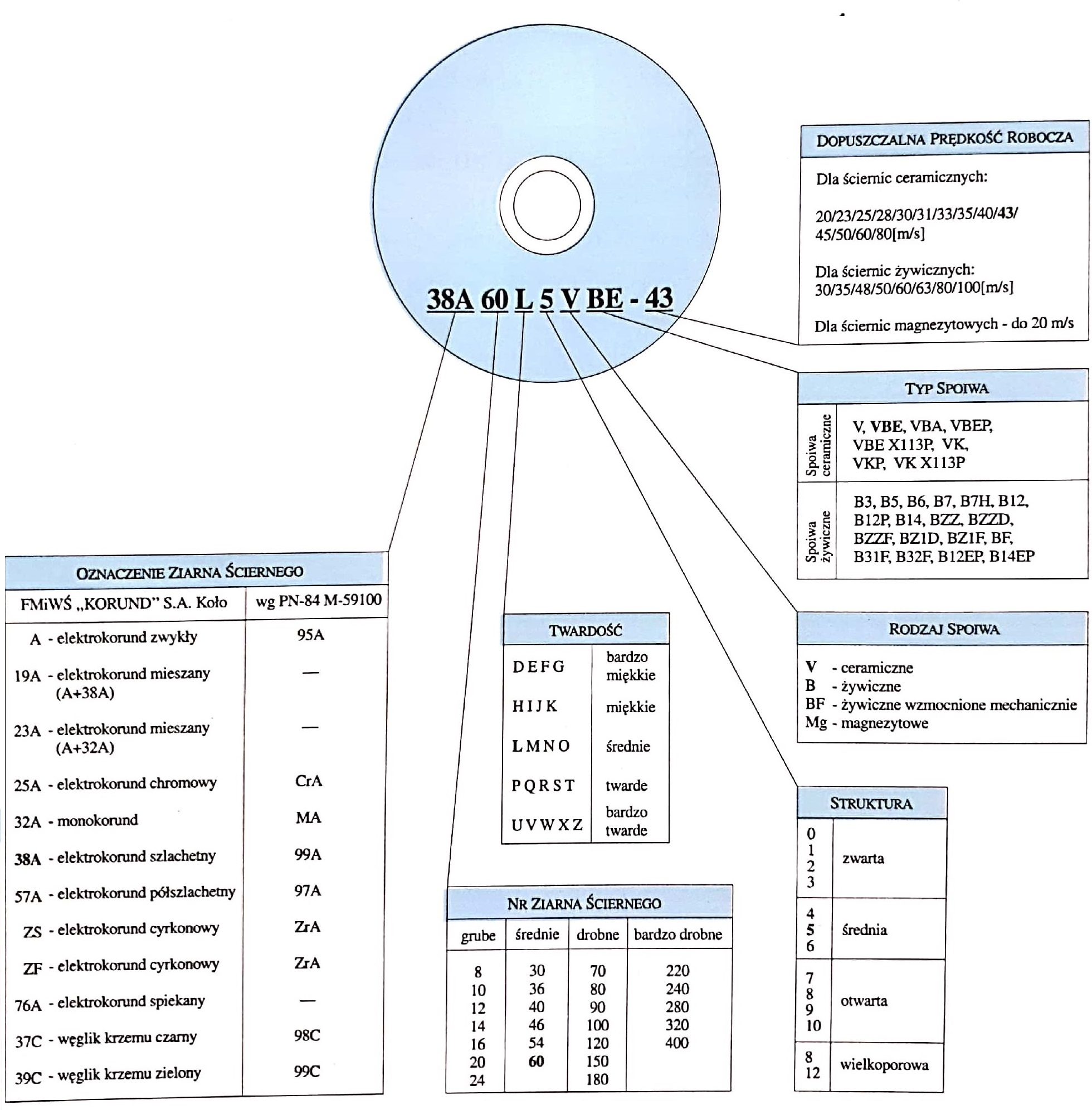

ZASADA ZAPISU CHARAKTERYSTYKI NARZĘDZI ŚCIERNYCH I

DOPUSZCZALNEJ PRĘDKOŚCI OBROTOWEJ: